水泥磨出磨细度细,比表面积为什么低_百度知道

水泥细度低说明水泥颗粒越粗,表面积越小,比表面积越低。 比表面积是指单位质量物料所具有的总面积。 水泥颗粒越细,与水发生反应的表面积越大,因而水化

了解更多

水泥磨细度很细,比表面积去很粗,怎样在工艺上调整,或者

水泥磨成品细度很细,比表面积却很低 (不是“粗”)说明水泥颗粒比较匀齐、细粉占比少,特别是小于3微米的占比少,水泥颗粒均匀性系数高;出现这种现象有几种

了解更多

水泥厂立磨立磨操作与控制 百度文库

水泥厂立磨立磨操作与控制. 我厂M PS磨内料层厚度一般控制在5070mm,若料层高于100mm或低于40mm,立磨运行振动人。. 刚启动立磨时选粉机转速可设在90r/m in,减少

了解更多

水泥比表面积合集 百度文库

水泥比表面积测定是利用比表面积仪测定水泥的比表面积,比表面积是指单位质 量水泥粉末的表面积,通常用 m2/kg 表示。 比表面积越大,说明水泥的细度越 高,反之则说明水泥

了解更多

技术 不同粉磨工艺水泥颗粒分布参数的计算与对比分

通过对实测的水泥成品颗粒体系分布特征及参数的计算,建议采用RRB原型方程对颗粒分布方程进行求解。. 通过选取辊压机联合粉磨等5种国内的主流粉磨工艺所制备的水泥成品进行颗粒分布测试和分

了解更多

水泥粉磨工艺 百度文库

对于水泥粉磨系统如果比表面积较高 (>350m2/kg,<400 m2/kg)控制时,一般采 用一仓填充率比二仓低的方法来延缓物料流速, 增加磨内的过 粉磨现象,增加台时产量;如果 比表面积较低(>290 m2/kg,<340 m2/kg)控 制时,一般采用一仓填充率比二仓高

了解更多

水泥的粉磨工艺与颗粒级配和需水量-水泥网

良好的水泥颗粒级配其颗粒间空隙减小,可以降低填充水,以此进而减小水泥的需水量。. 水泥颗粒分布越窄 →堆积空隙率越大 →需水量越大。. 因此,在我们这几年对粉磨系统的改进中感到,不论是选粉机还是整个粉磨系统,只要提高了选粉效率、需水量都是

了解更多

论水泥性能优化对粉磨技术的需求 CCA数字水泥网

前言:. 从优化水泥性能出发,GB175《通用硅酸盐水泥》修订版规定了P.I、P.II硅酸盐水泥的比表面积上限,规定了P.O、P.S、P.F、P.P、P.C水泥的45um筛余的下限。. 对此规定,有的业界同仁持反对意见,认为这是对我国水泥粉磨装备和技术进步的否认,脱离了“胶凝

了解更多

第二届全国水泥质量控制技术论坛优秀论文分享之(九)醇胺

(2)Q公司原材料见表4,水泥配料见表5,比表面积控制在(390 ±15)m2/kg。 1.2醇胺类助磨剂原料及改性原料作用机理分析 在通用型助磨剂作用效果分析的基础上,本文从表面张力的角度分析醇胺类助磨剂原料和改性原料对其本身助磨性的影响

了解更多

水泥粉磨工艺参数优化 百度文库

联合粉磨必须关注入料的粒度均一性问题,如果入料粒度的均一性较差,特别是易碎性差时,就应该考虑对大粒度物料的预破碎或者预辊压。. 二、水泥粉磨工艺参数优化. 1.细度对水泥强度的影响. 细度状态是水泥的细度控制值、水泥的颗粒分布(颗粒组成

了解更多

郑青:水泥粉磨工艺改造技术要点分享-水泥网

发达国家水泥企业已普遍重视对水泥粉磨粒度分布的控制。建议使用45μm筛余和比表面积两个参数同时控制。水泥的粉磨不仅要控制产品的颗粒分布,更要注重颗粒形态的改善,才能达到真正实现高性能水泥的目标。 对水泥粉节能技术前景的展望:

了解更多

技术 水泥立磨系统调试中最容易出现的问题?_振动

在调试初期和中期,水泥比表面积一直处于325 m2/kg以下,90 µm筛筛余处于1.2%~2.5% 表2 水泥立磨 系统运行参数 表3 水泥性能 表4 水泥粉磨系统电耗指标 4 结论 (1)水泥立磨相对生料立磨和矿渣立磨,调试更加困难的主要因素是物料中水分少

了解更多

浅谈水泥分别粉磨技术的应用 豆丁网

而据资料介绍,用球磨机粉磨系统生产 矿渣粉,比表面积 400 /时,粉磨系统电耗在 65Kw.h/t 左右;比表面积 500 时,粉磨系统电耗在80Kw.h/t 左右。从以上数据可以看出,立磨粉磨矿渣节电 优势非常明显。 (2)对矿渣入磨水分的适应性好。

了解更多

对水泥生产粉磨工艺的技术展望-水泥网

就粉磨系统来讲,生料的比表面积一般在200m 2 /kg左右,在这个阶段根本就谈不上易磨性,影响产质量的主要是易碎性;受易磨性影响的阶段,比表面积一般在320m 2 /kg以上,这就是水泥了。 所以,对原料关注的应该是易碎性,而不是易磨性,辊压

了解更多

浅谈水泥分别粉磨技术的应用 豆丁网

水泥分别粉磨工艺的优点2.1可实现合理的颗粒级配,改善水泥性能。. 水泥的质话不仅与其化学组成和矿物组成有关,而且与其顆粒粒径和组成有传统的水泥混合粉磨X.艺流程:水泥成品,其版因在于水泥颗粒级配不同。. 水泥颗粒级配对性能的影响在国内外

了解更多

粉磨过程与颗粒粒径分布及水泥性能探讨_熟料

水泥颗粒粒径分布与物理性能密切相关,比测试筛余值和比表面积指标表述水泥细度更可靠,稳定性更好,测试速度更快。当水泥的比表面积高,在粒径分布测试时,能够真实反映出≤3μm与≤5μm及≤8μm等

了解更多

采用立磨生产粒化高炉矿渣粉-水泥网

该系统利用了辊压机的高效粉碎机理,粉磨效率高,能耗低于球磨机粉磨系统。 粉磨420m2/kg 比表面积矿渣粉的单位电耗约为60kWh/t 左右。此种工艺虽然克服了辊压机终粉磨系统相同比表面积的产品质量不如球磨机及立磨粉磨的缺点,但循环负荷率仍很大。

了解更多

JLMS-54.4水泥立磨的调试经验_磨机

采用磨内喷水和添加助磨剂,研磨压力为9~12MPa,比表面积为360m2/kg。 助磨剂的添加对提高产量、稳定运行产生了积极作用。助磨剂由唐山冀东水泥外加剂有限责任公司专门为水泥立磨研制生产的DSA100H(L)型高性能水泥助磨剂。加入点选

了解更多

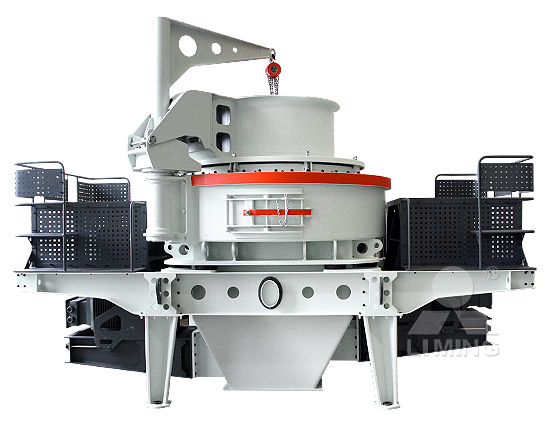

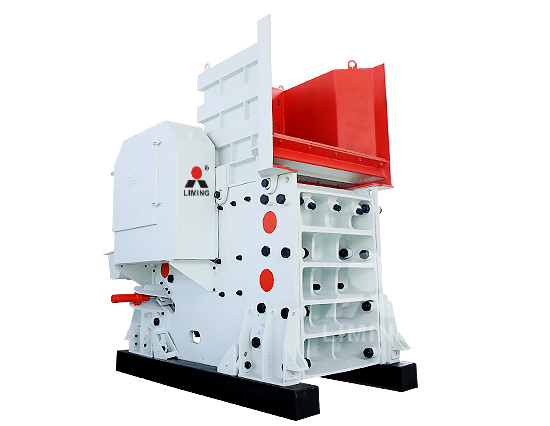

钢渣磨粉设备及钢渣磨粉生产线

钢渣磨粉生产线建设范围包括从钢渣堆棚开始到钢渣粉、钢渣粉与矿渣混合散装出厂完整的粉磨生产线,分为功能完整、相对独立的四个功能区,即:原料堆场;原料输送转运与除铁;原料粉磨;成品输送、储存与出厂。. 一般根据现场条件,钢渣堆场采

了解更多

我国水泥粉磨系统主机装备的技术应用现状--中国期刊网

不太适合半终粉磨的因素:对水泥需水量要求苛刻的市场和用户、对于大部分高标号水泥、对于水泥闭路粉磨系统、对于比表面积控制比较高的水泥、对于需水量高的熟料、对于比较差的石灰石矿山、对于碱含量比较高的原料。 3.3辊压机终粉磨系统

了解更多

控制水分对于水泥生产不得不提的几点_物料

四、水分对水泥质量的影响. 影响水泥质量的因素很多,熟料强度的高低,水泥的比表面积、颗粒级配、圆柱度、混合材掺加量等,其中水泥水分的影响也是至关重要的,水泥水分必须严格控制在一定合理的范围内。. 某水泥企业在生产P.O42.5水泥时,为了降

了解更多

Φ3.8m×13m 闭路水泥磨系统辊压机预粉磨改造后的工艺调整

在水泥磨内增加装活化衬板,补加 Φ12 mm×12mm 的钢锻,提高水泥磨的粉磨能力,降低磨内物料流速。 (2)在工艺操作上严格控制磨内通风量,保持出磨负压 0.2~0.5 kPa;V 选出口冷风阀开度 50%左右,加大 V 选内风量,降低磨内物料的流速,提高

了解更多

水泥粉磨工艺参数优化--中国期刊网

一是水泥细度控制值,国内表示水泥细度的方法一般有4种:平均粒径、筛余、比表面积和颗粒分布,我国水泥工业生产中常用筛余和比表面积来控制水泥成品的细度。然而,当筛余值相同时,比表面积也各不相同,以至于水泥的强度值也相差很多。

了解更多

【对水泥细度的再认识】

未来水泥进一步向更高细度方向发展是水泥生产不愿意看到的,控制水泥能源消耗是其最显著的阻力,这显然不是混凝土专家所说的恣意为之,而是水泥的需求端拉动的结果,同时比粉磨能耗高5~6倍的是熟料煅烧的热耗,消耗大量能源的水泥熟料在水泥水化反应中,粒径超过32μm的熟料颗粒几乎不

了解更多

水泥粉磨_百度百科

水泥粉磨是水泥制造的最后工序,也是耗电最多的工序。其主要功能在于将水泥熟料(及缓凝剂、性能调节材料等)粉磨至适宜的粒度(以细度、比表面积等表示),形成一定的颗粒级配,增大其水化面积,加速水化速

了解更多

分别粉磨配制水泥的工艺选择和生产控制--中国期刊网

王海东 商华锋 山东省建筑材料工业设计研究院 山东济南 250022 摘要:分别粉磨配制水泥主要是将矿渣作为混合原材料的一种水泥粉磨的生产工艺,其自身能够对于矿渣的使用率给予游侠偶的提升,同时还能格式的矿渣粉比表面积控制指标得一种优势。

了解更多

LGMS4018钢渣立磨的应用实践-矿机之家

LGMS4018钢渣立磨除了具有常规立磨的优点外,还根据钢渣的特殊性进行了以下结构创新。(1)通过研磨部件的配合和新型耐磨材料的使用,在系统和磨内除铁和微粉分离方面进行了创新。钢渣的比表面积高达450 ~ 500m2/kg,可以满足钢渣水泥的不同要求。

了解更多

矿渣微粉生产线工艺流程

矿渣虽然是高炉炼铁过程中产生的副产品,但是却在混凝土、水泥生产中具有重要的作用,因此是粉磨生产中的重要原料之一。对于矿渣的粉磨生产离不开磨粉机,当前市场上常见的磨粉机类型较多,如立磨、球磨机等。

了解更多

矿粉生产线,矿渣微粉设备生产线,整套矿粉设备生产线,水渣立

【主机配置】3×GRMS46.41矿渣立磨 【项目介绍】河北澳森钢铁,先后签订了三条年产60万吨矿渣微粉总包生产线,主机均采用新乡长城GRMS46.41矿渣立磨,比表面积可控制在4200~4500 cm²/g,各项指标均达到设计要求,深受客户好评。

了解更多

水泥强度异常下降的原因及解决措施

问题出现后,我公司及时查找原因,认为混合材及脱硫石膏水分较高,混合材掺量较多,出磨水泥水分较高,加上6#库库底流量阀故障,出料不正常,水泥在库内存放时间较长,水泥中熟料颗粒与水泥中的自由水发生预水化反应,而引起6#库水泥强度异常下

了解更多

水泥比表面积合集 百度文库

水泥比表面积. 本标准适用于测定水泥的比表面积及适 合采用本标准方法的比表面积在 2000~6000 cm2/g的范围内其他各种粉 状物料,不适用于测定多孔材料及超细 粉状物料。. 根据一定量的空气,通过具有一定空隙 率和固定厚度的水泥层时,所受阻力不 同而引起

了解更多

水泥比表面积控制方法浅析(上) 百家号

球料比指的是磨内研磨体与物料的重量之比。由于磨内研磨体的重量是基本不变的,伴随着循环负荷率的增加,磨内球料比也随之变小,也就意味着研磨体和物料的接触机会变小,出现出磨水泥细度变粗,成品水泥比表面积下降等状况。

了解更多

贾华平: 水泥行业粉磨系统的智能化与改造实践-水泥网

贾华平: 水泥行业粉磨系统的智能化与改造实践. 当今工业生产的发展方向,美国提出了工业互联、德国提出了工业4.0、中国提出了两化深度融合。. 但无论提法有何不同,其本质是一样的,自动化的范围向上发展到智能化,向下扩展到整个工业生产的全方位

了解更多

水泥粉磨系统优质高产、节能降耗的技术分析(2) 百家号

水泥粉磨系统优质高产、节能降耗的技术分析(2). 1个80μm的颗粒全部变成5μm时,已变成4096颗,表面积也增加至80μm时的 16倍。. 因此水泥比表面积的变化主要与5μm以下的颗粒含量有关。. 3 用45μm筛余和比表面积控制细度操作简便、控制有效、无需大量试验投资

了解更多